PREGUNTAS FRECUENTES:

FAQ es un acrónimo del término en inglés Frequently Asked Questions, que en español suele traducirse como “Preguntas Frecuentes”. Aquí las respuestas.

1 – VELOCIDAD Y PERFORMANCE DE LAS BOMBAS

Sólo señalaremos algunos lineamientos generales sobre la velocidad en distintos tipos de bombas.

¿Cómo varía la performance de una bomba a engranajes según su velocidad?

¿Cómo varía la performance de una bomba a engranajes según su velocidad?

- Bombas a engranajes: A velocidad constante, el caudal se reduce y la potencia aumenta con el aumento de la presión. La fuga entre los engranajes o entre engranajes y cuerpo (en esas bombas) se incrementan con la presión y por tal razón el caudal se reduce.

A presión constante, el caudal es proporcional a la velocidad.

Todo lo anterior tiene validez con un fluido a viscosidad constante. Como en los líquidos la viscosidad desciende con la temperatura, al calentarse la bomba el rendimiento de las bombas se reduce. El Gráfico inferior fue trazado con fluido con viscosidad de 500 SSU (Segundos Saybolt Universal).

¿Cómo varía la performance de una bomba a tornillo helicoidal según su velocidad?

El modelo de la bomba es un parámetro que en el gráfico se indica con rectas inclinadas ascendentes hacia la derecha (Identificadas como roto – xx).

La abscisa indica velocidad (rpm).

La ordenada indica la capacidad de la Bomba en m3/h.

El parámetro velocidad tangencial (m/s) se representa por rectas inclinadas descendentes hacia la derecha. El rango es de 0,5 a 3,5 m/s.

La velocidad tangencial admitida depende del fluido bombeado. Así:

0,50 m/s Muy abrasivo y muy viscoso

0,75 m/s Barbotina, miel, grasas, pastas, queso blanco

1,00 m/s Abrasividad y viscosidad media

1,5 m/s Barros cloacales, puré, dispers.plásticas, jabón, yogur, pintura

2,00 a 3,5 m/s Abrasividad y viscosidad ínfimas: agua de batería, vino, agua, leche

El Gráfico anterior no toma en cuenta la viscosidad. Abajo cada modelo está representado por una familia de curvas a distintas alturas en metros (0 – 20 – 40 – 60) o pies. En abscisa la velocidad (rpm) y en ordenadas el caudal (m3/h o gpm – galones por minuto).

Notamos que las performances corresponde a bombas de UNA ETAPA. El largo correspondiente se aprecia abajo. El doble de esa longitud corresponde a dos etapas y es capaz de bombear un máximo de 2 x 6 bar = 12 bar. Se fabrican normalmente hasta de 4 etapas.

De manera similar se representa la potencia (HP o KW) en función de la velocidad en rpm.

¿Cómo varía la performance de una bomba neumática a diafragmas según su velocidad?

- Bombas neumáticas a doble diafragma (BNDD):

INTERPRETACIÓN DE LAS CURVAS CARACTERÍSTICAS DE UNA BNDD

Las coordenadas, como en todos los casos de bombas, son Altura vs. Caudal. En el caso de bombas positivas (este tipo de bomba es positiva) puede darse presión en lugar de altura.

La relación de presión y altura está dada por la fórmula de hidrostática:

P (fuerza/área) = Altura (longitud) x Densidad (fuerza/volumen).

Las curvas son experimentales y se determinan con agua, razón por la cual en la equivalencia anterior tenemos densidad unitaria.

La curva superior arranca con presión 120 psig (libras por pulgada cuadrada manométrica) a caudal cero, también: 120/14,5 = 8,27 bar. Esa es la presión del aire de alimentación. Por ser la curva superior, es la máxima presión de aire que soporta la bomba. Esa curva tiene por parámetro la presión de 120 psig de aire. Las curvas sucesivas hacia abajo igualmente tienen como parámetro presiones de aire de 100; 80; 60; etc. psig.

Sobre la primer curva (120 psig de aire) puede leerse caudal = 2,4 gpm (galones por minuto è 2,4 x 3,785 = 9,08 litros/minuto ó 545 litros/hora) para una presión de líquido de 72,5 psig è 72,5/14,5 = 5 bar ó 72,5/14,22 = 5,09 kg/cm2; también:

72,5/1,422 = 51 mca (metros columna de agua) ó 72,5 x 2,3 = 166,75 ft (pié columna de agua).

El punto de funcionamiento sobre la curva de la bomba se encuentra aproximadamente en el centro del espacio demarcado por dos curvas transversales encabezadas con los parámetros: 2 y 3 SCFM (standard cubic feet/min o pie cúbico estándar por minuto). Entre paréntesis se dan unidades inglesas y entre corchetes unidades SI (métrico), es decir: 2 SCFM = 3,4 Nm3/h (normal metro cúbico por hora) para la curva de la izquierda y para la de la derecha: 3 SCFM = 5,1 Nm3/h. En el punto de funcionamiento tendremos: 2,5 SCFM è 2,5 x 1,699 = 4,25 Nm3/h.

La condición reconocida como normal (standard en inglés) es la de los gases en condiciones de presión y temperatura normal (PTN) o sea a 0 °C y 760 mm Hg.

En resumen, con un sistema de cañería de una geometría dada puede tenerse un punto de funcionamiento con los siguientes parámetros:

# Presión de aire: 8,27 bar (120 psig)

# Caudal de agua: 545 l/h (2,4 gpm)

# Altura manométrica: 51 m.c.a. (166,75 ft)

# Consumo de aire: 4,25 Nm3/h. (2,5 SCFM).

NOTA: En todas las cantidades en que interviene el parámetro tiempo, hacemos referencia a la velocidad. En éstas bombas la velocidad está relacionada a las “emboladas” dadas en el tiempo. Las “emboladas” tienen un caudal constante para cada tamaño de bomba y material de diafragma.

Esta condición permite automatizar las bombas de éste tipo para ser utilizadas como dosificadoras. En éste caso la válvula de aire es comandada por un temporizador que por cada pulso eléctrico se ejecuta un ciclo completo y se detiene.

Fuente: Sihi

El gráfico indica la diferencia entre una bomba de vacío (sello hidráulico) trabajando sola y asistida por un eyector de gas (aire).

El gráfico indica la diferencia entre una bomba de vacío (sello hidráulico) trabajando sola y asistida por un eyector de gas (aire).

Eje X: Presión (de 4 a 1000 mbar).

Eje Y: Capacidad de succión (m3/h) SIN ESCALA. El gráfico es indicativo del comportamiento en general.

AZUL: bomba sola. Arriba a 15 ºC y abajo a 25 ºC. El extremo punteado con bajo caudal y mucho vacío indica la zona de cavitación. Estas bombas no se destruyen por cavitación por producirse ésta en la interfase líquido gas, no sobre el metal.

ROJO: Se incorpora eyector. El caudal desciende, mejora el vacío, no hay cavitación.

Se sigue manteniendo el parámetro temperatura igual que en el caso anterior.

A 15 ºC con eyector se llega a bajos caudales hasta 5 mbar en la succión.

NOTA: Puede parecer más difícil de comprender el funcionamiento de éstas bombas. Todo se facilita si tomamos en cuenta que aquí se bombea aire (el líquido sólo es sellante) y ese gas es compresible.

En el arranque el sistema se encuentra a presión atmosférica (extremo derecho del gráfico). A medida que extraemos aire se reduce la presión (aumenta el vacío) y nos desplazamos en la curva hacia la izquierda. El caudal va descendiendo.

Cuando se llega al vacío máximo que produce la bomba, estamos en el régimen estable y el caudal sólo cubre las pérdidas.

En cualquier punto de la curva podemos detenernos, por ejemplo con un presóstato. También aquí la bomba trabajará con el caudal que demandan las pérdidas a esa presión.

Fuente: Bredel

El Gráfico de arriba reúne todas las variables del Motor y de la Bomba, mientras que en la Hoja siguiente el Gráfico permite determinar el tipo de rotor (de alta o baja presión).

Para una Bomba de tamaño 10, el diámetro de cabezal y diámetro de manguera, determinan el Caudal para cada velocidad. Por ejemplo 30 rpm è Q = 40 l/h.

Si tenemos un sistema que requiere 44 litros hora a una presión de 300 kPa (aproximadamente 3 kg/cm2), trazamos por los Puntos 1 – 2 – 3 y determinamos que la potencia requerida es de 0,070 kW, con un fluido newtoniano a temperatura ambiente (unos 20 °C).

Este fabricante permite verificar que con una temperatura de 48 °C, uniendo los Puntos 4 – 5 – 6, la velocidad máxima es de 55 rpm.

También se observa que estamos dentro de la Zona verde de funcionamiento contínuo. En la Zona amarilla deberíamos tener un funcionamiento intermitente (2 horas de funcionamiento con 1 hora por lo menos de parada intermedia).

En éste Gráfico se traza una vertical desde velocidad 44 rpm (Punto 7) y una horizontal desde la presión 300 kPa (Punto 8). La intercepción (Punto 9) está en la zona de baja presión y se selecciona el cabezal de esa característica.

La curva roja es más empinada a medida que aumenta el tamaño de la Bomba. En nuestro caso el Gráfico principal es Tamaño 10 y el del rincón Tamaño 15.

Esto hace que con Tamaño mayor podamos trabajar con de baja a mayores presiones.

- Bombas centrífugas:

Las bombas cinéticas constituyen el 80 % del mercado mundial. Las positivas el 20 % restante. Para uso civil y domiciliario son las más comunes.

En la Hoja siguiente insertamos las Curvas Características de una Bomba marca Argin, modelo AR 32-200, con impulsor cerrado y a una velocidad de 2900 rpm. Admite impulsores desde Ø 160 mm hasta 205 mm. En el trazado hay una familia de 4 curvas Caudal Q (m3/h) vs. Altura H (m).

Sobrepuestas se encuentran las curvas paramétricas de eficiencia (%). Vemos que recorriendo una curva Q vs. H, hacia la derecha los rendimientos primero aumentan y luego comienzan a reducirse. En la mitad se encuentra el rendimiento máximo, que en la curva superior (Ø 205 mm) se reconoce como el BEP (Best Efficiency Point = Punto de mejor eficiencia).

La curva superior Ø 205 mm es válida para 2900 rpm, es decir para una velocidad tangencial del impulsor:

Veloc. tangencial = 0,205 m x 2900/min = 595 m/min

Para un motor de 1450 rpm (mitad de la velocidad) necesitaríamos un impulsor con el doble del diámetro para obtener igual velocidad:

Veloc. tangencial = 0,410 m x 1450/min = 595 m/min

Conclusión, con bombas rápidas (motor 2 polos è 2900 rpm) el tamaño de la bomba es menor.

La relación entre las curvas de la misma familia: H vs. Q y N vs. Q, se considera en el Punto 6 – Leyes de semejanza.

Hacia abajo las curvas indican la potencia absorbida en HP.

Finalmente, al pie hay unas curvas que dan el NPSH (Net Positive Suction Head), en español ANPA (Altura Neta Positiva en la Aspiración).

Dicho valor, con magnitud altura (metros o pies), es el requerido por la Bomba en su entrada para no cavitar (falla que origina vibraciones, picaduras en el impulsor y puede destruirla mecánicamente). Es reconocida como NPSH requerida (NPSH req).

El cálculo del valor del NPSH requerido es efectuado por el fabricante y solo tendremos que tomarlo de la curva de funcionamiento del equipo de bombeo que se ha seleccionado para la aplicación objeto del estudio.

El sistema de aspiración (caño y accesorios en la succión) debe abastecer suficientemente a la Bomba para que no falle. Puede calcularse como pérdida de carga en la succión y se reconoce como NPSH disponible (NPSH dis).

La fórmula aplicable es:

NPSHdis. = 105 * ((Pl-Pv) / (ρ * g)) ± Hs – Pc

Pl. Presión sobre el fluido en bar.

Pv. Tensión de vapor del fluido a la temperatura de bombeo en bar. 1 bar = 10,33 mca

ρ. Peso específico del fluido en kg/dm3

- Gravedad 9,81 m/s2

Hs. Altura de aspiración en metros. Se pone positiva si el fluido está por encima del equipo de bombeo y negativa si está por debajo.

Pc. Pérdida de carga en la aspiración.

Para evitar falla debe conseguirse que:

NPSH dis – NPSH req ≥ 1 m

Cuando una bomba cavita (ver Cavitación) debe aumentarse el NPSH dis o reducirse el NPSH req.

Aumento del NPSH dis.:

- Enfriar el fluido (reduce la tensión de vapor).

- Aumentar la altura estática en aspiración, si es positiva o reducirla, si es negativa.

- Reducir el trazado de tubería en la aspiración.

- Reducir el número de accesorios, válvulas curvas…

- Aumentar el diámetro de la tubería de aspiración.

Disminución del NPSH req.:

- Instalación de un inductor sobre la entrada del rotor.

- Modificación de la entrada del rotor de primera etapa.

- Cambio de la bomba a otro modelo con un NPSH requerido menor. 1

- Estrangulamiento del caudal de bombeo para reducir el NPSH. 2

- Colocación de un equipo de bombeo booster.

1 Abombas que admiten el paso de una cierta cantidad de gas, lo que reduce considerablemente el NPSH requerido.

2 El caudal bajo puede mejorar el NPSH req. y al mismo tiempo empeorar el NPSH dis.(Pérdida de carga en régimen laminar. Ver Punto xx). Del balance depende el beneficio o perjuicio de ésta alternativa.

El trazado de las curvas de la bomba centrífuga se ejecuta según el Anexo A de la Norma ISO 9906, que establece las siguientes tolerancias:

- Q: ± 9 %

- H: ± 7 %

- P: + 9 %

- Η: – 7 %

2 – CAVITACIÓN

La cavitación es un efecto hidrodinámico que se produce cuando se crean cavidades de vapor dentro del agua o cualquier otro fluido en estado líquido en el que actúan fuerzas que responden a diferencias de presión.

Siempre ocurre el fenómeno en la succión de las bombas. Cuando se alcanza la presión de vapor del líquido, cambian inmediatamente a estado de vapor, formándose burbujas o, más correctamente, cavidades.

Las burbujas formadas viajan a zonas de mayor presión e implosionan (el vapor regresa al estado líquido de manera súbita, «aplastándose» bruscamente las burbujas) produciendo una estela de gas de gran energía sobre una superficie sólida que puede resquebrajar en el choque.

La implosión causa ondas de presión que pueden disiparse en la corriente del líquido o pueden chocar con una superficie. Si la zona donde chocan las ondas de presión es la misma, el material tiende a debilitarse estructuralmente y se inicia una erosión que, además de dañar la superficie, provoca que ésta se convierta en una zona de mayor pérdida de presión y por ende de mayor foco de formación de burbujas de vapor. Si las burbujas de vapor se encuentran cerca o en contacto con una pared sólida cuando implosionan, las fuerzas ejercidas por el líquido al aplastar la cavidad dejada por el vapor dan lugar a presiones localizadas muy altas, ocasionando picaduras sobre la superficie sólida. Nótese que dependiendo de la composición del material usado se podría producir una oxidación de este con el consiguiente deterioro del material.

El fenómeno generalmente va acompañado de ruido y vibraciones, dando la impresión de que se tratara de grava que golpea en diferentes partes de una máquina.

Ver cómo se corrigen las fallas por cavitación en el Apartado 1.

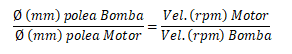

3 – VELOCIDAD EN BOMBAS – TRANSMISIÓN A CORREAS

Los motores eléctricos tienen en nuestro País: 980 rpm (nominal 1000); 1450 rpm (nominal 1500) y 2900 rpm (nominal 3000).

Si el fabricante indica: Velocidad de la Bomba = 900 rpm

Disponemos de motor de: 1450 rpm y polea de 75 mm, entonces:

Para mayores precisiones sobre el tema sugerimos ver:

- Para correas: dunlop.com.ar

- Para poleas: scr.com.ar

4 – VELOCIDAD LÍMITE EN ELEMENTOS ROTANTES

Las partes rotantes de cualquier equipo, están sometidas a la fuerza centrífuga. Cuando dicha fuerza supera la cohesión de los materiales (que se mide como resistencia a la tracción), se produce una explosión y la proyección de las partes a muy alta velocidad, originando daños materiales y/o accidentes personales.

Esta es la razón por la cual no deben intentarse aumentos de velocidad sin la certeza de estar dentro del rango admitido.

Todos los países utilizan frecuencias eléctricas de 50 Hz ó 60 Hz. Por ejemplo: Argentina, Bolivia, Chile, Paraguay y Uruguay: 50 Hz. Brasil y Perú: 60 Hz. Luego los motores de 2, 4 y 6 polos tienen velocidades de 1000, 1500 y 3000 rpm aquí. En Brasil tienen 1200, 1800 y 3600 rpm.

Las Bombas a engranajes se acoplan directamente a los motores lentos o de media velocidad (900 y 1400 rpm). Las Bombas centrífugas tienen su máxima performance a las velocidades mayores, aquí a 2950 rpm y en Brasil a 3550 rpm.

Cuando se utiliza acople directo a motor, con variador de frecuencia (variación de velocidad), no se deben utilizar frecuencias superiores a 60 Hz sin tener el consentimiento del fabricante de la bomba.

5 – POTENCIA Y RENDIMIENTO

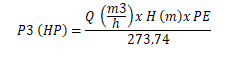

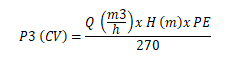

6 – CÁLCULO DE LA POTENCIA HIDRÁULICA

- En Caballos vapor (Sistema métrico)

- En horse power (Sistema inglés)

Donde: Q es caudal, H altura y PE peso específico.

NOTA: Hemos simplificado las ecuaciones para facilitar su uso.

Las relaciones que existen entre ambas unidades de potencia son:

1 CV = 0.986 320 070 619 67 HP ≈ 0.986 HP

1 HP = 1.013 869 665 423 850 CV ≈ 1.014 CV

Para el uso práctico podemos decir que la relación de potencia entre los dos sistemas es de 75 a 76, así:

1 CV = (75/76) HP

1 HP = (76/75) CV

NOTA: Estas reglas prácticas se conocen como “estimación al vuelo” o “reglas de bolsillo”.

7 – CALENTAMIENTO DE LA BOMBA CENTRÍFUGA

Se debe al calor generado por la bomba centrífuga al operar en la zona izquierda del Gráfico, con baja eficiencia. La energía consumida por la bomba se transforma a energía hidráulica (según rendimiento o eficiencia) y el remanente se transforma en calor.

La situación de trabajo a caudales reducidos es prevista por el fabricante y señalada en el gráfico por una línea vertical que indica caudal mínimo, o diferenciando la curva caudal Q vs. altura H por trazo lleno o trazo punteado. Tal punteado indica zona inferior al caudal mínimo.

- Balance: Cp(kcal/kg.°C) x Dt (°C) = Hq (m) x K (kcal/kg.m)

- Para agua (Cp @ 1) Dt (°C) = Hq (m) x K (kcal/kg.m)/1 (kcal/kg.°C)

- Hq (m) = H x [(1 – E)/E]

- Métrico: Dt (°C) = H (m) x (1-E)/(426,5 x E)

- Inglés: Dt (°F) = H (ft) x (1-E)/(778 x E)

- TEÓRICO:

- Equivalente mecánico del calor: 1 kcal = 426,7 kg.m

- 0,002344 kcal/kg.m = 1

- BALANCE BOMBA:

- Calórico: Q (m3/h) x Cp (kcal/kg.ºC) x ρ (kg/m3) x Δt (ºC) = q (kcal/h)

- Energético: Q (m3/h) x ρ (kg/m3) x H (m) = N (kg.m/h)

- Igualando: Cp (kcal/kg.ºC) x Δt (ºC) = H (m) x 0,002344 (kcal/kg.m)

- Para el agua: Cp = 1 kcal/kg.ºC

- Luego: Δt (ºC) = H (m) x 0,002344 = H (m)/426,7

- trans. en calor: (1 – E)/E

- De donde: Δt (ºC) = H (m) x (1 – E)/(426,7 x E)

- En el Sistema Inglés: H (m) = H (ft)/3,289 (ft/m)

- Δt (ºF) = (9/5) x Δt (ºC) = (9/5) x H (ft) (1 – E)/(426,5 x 3,289 x E)

- Δt (ºF) = H (ft) (1 – E)/(778 x E)

- Según Duriron Co.; Fuente: “Pump Engineering Manual – Durco”, The Duriron Company, Inc. pag. 133 y sig.

REFRIGERACIÓN DE BOMBAS Y MOTORES

Para evitar el calentamiento existen diversos criterios de refrigeración en bombas y motores.

A) EQUIPOS AÉREOS

- Motores aéreos: De fábrica poseen aletas para aumentar el área de refrigeración (superficie extendida). En el aire, el mecanismo es la convección, que se logra forzando la circulación de aire con un ventilador.

Cuando se reduce la velocidad nominal con equipos variadores de frecuencia, la circulación de aire se reduce y puede no ser suficiente para el enfriamiento. En tales casos se incrementa la velocidad del aire con el agregado de ventilación forzada. Ello consiste en un ventilador convenientemente orientado con motor independiente.

Cuando el calor proviene desde un equipo acoplado, lo hace a través del eje por un mecanismo de transmisión calórica. Esto suele ocurrir con los motores accionadores de bombas térmicas. En tal caso se prolonga el eje y se instalan aletas para disipar el calor en el mismo eje antes de llegar al motor.

- Bombas aéreas: Las bombas térmicas pueden contar con cámaras de refrigeración en el cuerpo y en la tapa. Algunas marcas ofrecen cámaras de cuerpo partido, para adosar a las bombas estándar. Las mitades van atornilladas entre sí y selladas las uniones cámara-bomba. La pasta selladora térmica es provista junto con las cámaras.

Más arriba se ha indicado cómo se calcula el salto térmico del fluido circulante y al mismo tiempo refrigerante de la bomba.

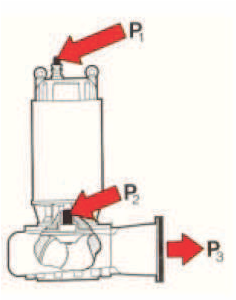

B) EQUIPOS SUMERGIBLES

- Motores sumergibles: Cuando son equipos portátiles (no para pozo) el motor debe estar sumergido en el líquido bombeado. En ésta refrigeración exterior, el mecanismo es la transmisión calórica, ya que no hay movimiento del fluido en esa zona. El área de transmisión calórica es establecida por el fabricante. El nivel de sumergencia del equipo viene marcado en el cuerpo o es indicado en el manual de la bomba.

Cuando la generación calórica es superior, ya no es suficiente la refrigeración exterior y se recurre a la refrigeración interior. El agua impulsada por la bomba circula por canales interiores del motor. La estanqueidad debe cuidarse para preservar el circuito eléctrico. El motor trabaja en baño de aceite dieléctrico. El sellado entre la cámara de aceite y la parte hidráulica se logra por simple o doble sello mecánico. Pueden contar con capacitores para detectar la presencia de agua en el aceite.

En los motores sumergibles para pozo, el agua que entra en la succión de la bomba, circula previamente por la sección anular existente entre el motor y la camisa del pozo. La velocidad del líquido debe ser suficiente para el enfriamiento, esta es la razón por la cual no deben instalarse electrobombas en camisas de diámetro superior al establecido. Cuando el área anular es más amplia, la velocidad baja y aumenta el calentamiento. Éstas electrobombas pueden instalarse vertical u horizontalmente dentro de un recipiente (en lugar de un pozo), siempre que se utilice un caño inductor, que cumple la función de la camisa del pozo.

- Bombas sumergibles: Es refrigerada exteriormente por agua estanca (transmisión calórica) e interiormente por el agua circulante (convección).

C) PROTECCIÓN

Pueden instalarse interior o exteriormente en la bomba.

Los protectores térmicos son de uso común en los tableros de mando de los motores en general.

Los motores, tanto aéreos como sumergibles, pueden contar con termocupla en sus bobinados para medir la temperatura y dar la alarma o detener su marcha.

Los guardamotores electrónicos, de uso difundido en bombas sumergibles, miden permanentemente el cos φ con lo cual determinan el estado de carga de la bomba. Cuando el equipo trabaja “en seco” detienen el funcionamiento.

En los pozos de extracción de agua suelen instalarse sensores de inundación a varias alturas, para controlar el nivel de la napa de agua. Existen equipos que dan una alarma temprana cuando la depresión de la napa llega a un nivel determinado y luego detienen el equipo antes que trabaje en seco.

8 – LEYES DE SEMEJANZA O AFINIDAD DE BOMBAS CENTRÍFUGAS

Fuente: Bombas Durco de Duriron Company, Inc.

Comparación de dos bombas con igual diámetro de impulsor

- El caudal es directamente proporcional a la velocidad del impulsor:

Q2 = Q1 x (N2 / N1)

Donde: Q es caudal y N velocidad.

- La altura es directamente proporcional al cuadrado de la velocidad del impulsor:

H2 = H1 x (N2 / N1)2

Donde: H es altura y N velocidad.

- La potencia es directamente proporcional al cubo de la velocidad del impulsor:

BHP2 = BHP1 x (N2 / N1)3

Donde: BHP es potencia y N velocidad.

Comparación de dos bombas con igual velocidad

- El caudal es directamente proporcional al diámetro del impulsor:

Q2 = Q1 x (D2 / D1)

Donde: Q es caudal y D diámetro.

- La altura es directamente proporcional al cuadrado del diámetro del impulsor:

H2 = H1 x (D2 / D1)2

Donde: H es altura y D diámetro.

- La potencia es directamente proporcional al cubo del diámetro del impulsor:

BHP2 = BHP1 x (D2 / D1)3

Donde: BHP es potencia y D diámetro.

“Las leyes relativas a los diámetros de impulsor no son tan precisas como las relativas a la velocidad de rotación. Para que sean igualmente precisas, sería necesario cambiar todas las dimensiones de la bomba en proporción a las aplicaciones prácticas del impulsor, que se recorta a un diámetro más pequeño sin afectar las dimensiones restantes.

Sin embargo los resultados son suficientemente precisos para permitir que se hagan predicciones razonables de rendimiento.

Las leyes de afinidad se utilizan para estimar nuevas curvas de rendimiento y para corregir las hojas de datos de prueba a la velocidad estándar.”

9 – EFECTO DE LAS PROPIEDADES FÍSICAS DEL FLUIDO

Para el uso civil (hogareño), debe especificarse si se trata de aguas claras (potables, pluviales) o aguas negras (cloacales). Cuando éstas últimas poseen sólidos en suspensión que pueden incluir sustancias fibrosas, debe aclararse para poder seleccionar el impulsor más adecuado. Para cada caso se utiliza una bomba específica.

La temperatura, normalmente ambiente, puede ser mayor para sistemas de calefacción (por combustión o solar). El fabricante del equipo calefactor o el instalador deben aclarar la temperatura máxima para la selección de la bomba.

Para el uso agropecuario (riego, hacienda) siempre se habla de aguas claras. En casos excepcionales pueden contener sólidos si provienen de escorrentías de aguas superficiales o pluviales. Siempre los sólidos originan abrasión y para servicios pesados (muchas horas diarias, continuo) se consideran materiales antiabrasivos.

Para los “feedlot” se utilizan bombas estercoleras tanto para corrales como para el tratamiento de efluentes. La cargas orgánicas son elevadas y las bombas son especiales para tal uso.

Para uso industrial el tema es más complejo, ya que además de los fluidos acuosos hay otros como combustibles destilados, petróleo, aceites vegetales, grasas, productos químicos, farmacéuticos, alimenticios, etc.

En éste caso se consideran las propiedades químicas y la temperatura para la selección de los materiales y las propiedades físicas determinan el tipo de bomba y sus dimensiones.

PROPIEDADES QUÍMICAS

Los fabricantes editan Tablas de resistencia química de los materiales que utilizan en la fabricación de sus bombas.

En ellas se listan las substancias, concentración de sus soluciones y temperatura. Luego indican la resistencia de cada material conforme sus ensayos, literatura, experiencia, etc. Normalmente el comportamiento de cada material ante un fluido determinado se clasifica en tres grados: 1. Aplicable; 2. Ligera agresión; 3. No aplicable.

En los países que la legislación protege al usuario, el fabricante no admite el uso de un material si su Tabla no indica 1. En otros países suele utilizarse el grado 2 con las consabidas consecuencias.

También hay listados en los Manuales de Química y literatura específica de las Asociaciones profesionales de Corrosión y protección (NACE – National Association of Corrosion Engineers).

PROPIEDADES FÍSICAS

Esencialmente hablamos de: Peso específico, Sólidos en suspensión, Viscosidad y Temperatura. La acción de la temperatura se considera químicamente por el incremento de la agresión de los materiales vs. el aumento de la temperatura. La acción de la temperatura desde el punto de vista físico se considera esencialmente por su incidencia en el peso específico, la viscosidad y la dilatación.

La dilatación incide en el diseño mecánico. La viscosidad, los sólidos en suspensión y el peso específico inciden en la performance hidráulica. Este último aspecto es el que consideraremos a continuación.

En la Fórmula anterior vemos que el peso específico es directamente proporcional a la potencia hidráulica.

Las bombas se ensayan con agua y las curvas trazadas son válidas para ese uso. Si el fluido bombeado tiene una densidad de: 1,2 kg/litro = 1200 kg/m3; con relación al agua tiene un peso específico de 1,2. La potencia consumida es 1,2 veces la consumida por el agua a igual caudal y altura.

Los sólidos suspendidos según el diámetro medio de sus partículas, su concentración (medida en peso/peso o volumen/volumen), el PE de la fase sólida y el PE de la fase líquida, hacen que el fluido tenga su Peso específico que puede calcularse.

- Viscosidad y sólidos suspendidos:

Su incidencia en el bombeo se debe tanto a la pérdida de carga en el sistema (cañería y accesorios) como en la reducción de la performance de la bomba centrífuga (también lo hace en las bombas positivas).

Las curvas Altura vs. Caudal; Potencia vs. Caudal y NPSH vs. Caudal se desplazan con respecto a las del agua. Hemos visto el cálculo de las curvas con la variación de la velocidad tangencial (velocidad de rotación y diámetro del impulsor), de igual manera pueden calcularse las curvas con el incremento de la viscosidad.

El agua tiene una viscosidad de 1 Centipoise (cP). Con ella a 20 °C se ensaya la bomba y se trazan las curvas correspondientes. Se consideran válidas tales curvas para fluidos que tengan una viscosidad máxima de 7 cP. Por encima de ese valor deben efectuarse correcciones.

La modificación de las curvas por viscosidad se calcula con fórmulas matemáticas semi empíricas o empíricas, gráficamente o con nomogramas. Nosotros sugerimos se recurra a la metodología del Hydraulic Institute (HI) de EEUU. Ver Apartado 9.7.

La metodología de cálculo no es de sencilla aplicación y por tal razón ofrecemos nuestra asistencia cuando se encuentren en ésta situación.

Los sólidos en suspensión también tienen incidencia sobre la performance de la bomba y merecen la misma consideración ya mencionada arriba.

10 – NORMAS

10.1 – BOMBAS API 610

La Norma para la Industria del petróleo, petroquímica y gas natural, corresponde al American Petroleum Institute (API). La Norma API 610 es la que se refiere a Bombas. La Norma API 682 considera el sellado del eje.

La clasificación de las Bombas según API 610 es de 18 tipos. De ellas sólo indicaremos 3 grandes grupos:

- Bombas en voladizo (OH è “overhung”): 6 tipos

- Bomba entre cojinetes (BB è “between bearings”): 5 tipos

- Bombas verticales suspendidas (VS è “ vertically suspended”): 7 tipos

El Hydraulic Institute (HI) adopta la designación de siempre de API. Además la amplia a muchos más tipos de bombas.

Pero una Bomba API no tiene porque ser igual a su equivalente no-API. La bomba API por lo general será más robusta que su homóloga. En una bomba API va primero la fiabilidad y luego el rendimiento o eficiencia de la bomba.

Debe recordarse que las bombas API se usan en la industria petroquímica, no conviene su uso si no la necesitamos para nuestra aplicación. Puede salir más alta la inversión inicial, y posiblemente no sea la bomba que más se ajuste a lo que hace falta.

10.2 – BOMBAS ASME B73.1

Estas Bombas son utilizadas para las Plantas de Procesos químicos. En éste servicio es importante prever la intercambiabilidad de los equipos y por tal razón la Norma establece todas las dimensiones de montaje según su tamaño.

Esta Norma pretende lograr la intercambiabilidad de equipos entre fabricantes y marcas, uniformando dimensiones de montaje: placa base y bulones de fundación; tamaño y ubicación de boquillas de succión y descarga; ubicación del eje y su diámetro en el acople.

Además de estandarizar el montaje, establece criterios tendientes a minimizar el mantenimiento. Establece, para las condiciones más adversas de funcionamiento: deflexión máxima del eje en la caja de empaquetadura: 0,05 mm (0,002 in) y vida útil mínima del cojinete: 2 años, todo lo cual será resuelto por cada fabricante.

Establece además: a) Arreglos de sellos mecánicos; b) Planes de cañerías de calentamiento, enfriamiento, lavado, filtrado, etc. de sellos mecánicos; c) Flujo continuo mínimo vs. velocidad y tamaño de Bomba; d) Performance estándar aproximada por tamaño; e) Aporta una Planilla para sistematizar datos y facilitar acuerdo entre usuario y fabricante; f) Aporta una Hoja de Datos como anexo no mandatorio.

COMPARATIVA DE LAS BOMBAS ANSI VS. API

- Son dos estilos de bombas de proceso que suelen confundirse. Por tal razón van algunas aclaraciones.

- Bomba ANSI: Son estándares dimensionales. Su característica definitoria es su intercambiabilidad entre fabricantes y marcas.

Aplicaciones y usos: Las bombas ANSI se utilizan con mayor frecuencia para transferir fluidos delgados como agua, alcoholes y otros fluidos menos agresivos. Pueden mover fluidos con o sin sólidos dependiendo del tipo de impulsor. También se pueden fabricar con materiales y aleaciones de alta dureza para su uso en entornos más exigentes y corrosivos. Es básicamente utilizada en la industria química, pero también en procesamiento de alimentos, pulpa y papel, textiles, etc.

- Caudales de 10 a 5.000 GPM

- Presión total de la cabeza de 50 a 750 pies (22 a 325 psi),

- Caballos de fuerza de 1.0 a 250

- Bomba API: Sus estándares se centran en la construcción y el diseño de la bomba. Su característica se centra en la capacidad para manejar altas temperaturas, presiones y emisiones (según la EPA).

Aplicaciones y usos: industrias del petróleo, petroquímicas y del gas natural.

- Diferencia ANSI vs. API en el diseño de las carcasas:

- Clasificación de la bomba ANSI: 300 psig a 300 ° F

- Clasificación de la bomba API: 750 psig a 500 ° F

- Precios: Las Bombas API son más caras (por ser más pesadas).

- Elección: Los parámetros a considerar son: seguridad, confiabilidad, efectividad y costo.

- Tendencia normativa: adaptación de las bombas ANSI para un uso ampliado en la industria del petróleo y el gas, el dominio de la bomba API. Para satisfacer las demandas ambientales del campo, las bombas deberían cumplir con estándares adicionales, como la confiabilidad en condiciones extremas. Se han considerado Estándares intermedios ANSI-API.

10.3 – BOMBAS ISO 2858

ISO (Organización Internacional de Normalización) es una federación mundial de institutos nacionales de normalización (Organismos Miembros de ISO). El trabajo de desarrollo de Normas Internacionales se lleva a cabo a través de los Comités Técnicos ISO.

Las organizaciones internacionales, gubernamentales y no gubernamentales, colaboran con ISO.

ÁMBITO Y CAMPO DE APLICACIÓN

Especifica las dimensiones principales y el punto de trabajo nominal de las bombas centrífugas de succión final que tienen una clasificación máxima de operación de 16 bar.

La designación de la bomba comprende tres números separados por guión intermedio: el primer número corresponde al Ø de entrada, el segundo número al Ø de salida y el tercer número al Ø nominal de impulsor.

El test de presión se efectúa a 1,5 veces la máxima de descarga, es decir: 24 bar. La relación entre el test caliente y frío se conviene entre el fabricante y el usuario.

Este estándar posee una Tabla (parcialmente copiada abajo) en la cual, para cada tamaño de bomba se consigna: punto de trabajo nominal, dimensiones de las cotas del Plano de arriba y peso del equipo.

10.4 – BOMBAS ISO 5199

La Organización (ISO) tiene pocas diferencias con respecto a la indicada para el Estándar 2858.

- Una de ellas es la cercana colaboración con la International Electrotechnical Commission (IEC) en su materia específica.

- Los anexos pueden formar parte de la normativa o ser sólo informativos. Vulgarmente suelen reconocerse como condicionantes y no condicionantes.

- Las especificaciones de las bombas centrífugas están divididas en tres clases (Clase I, Clase II y Clase III). La primera considera las bombas sometidas a las más severas condiciones y la última a los requerimientos menos exigentes.

Resulta difícil seleccionar la Clase según los requerimientos técnicos y suelen convenirse entre el fabricante y el comprador.

Es imposible estandarizar la Clase por el tipo, rango o servicio a prestar. Suele ayudar al criterio de selección, el considerar características de aplicación como:

- Fiabilidad,

- Vida operativa requerida,

- Condiciones de operación,

- Condiciones ambientales, y

- Condiciones ambientales locales.

Esta norma europea de alcance universal es conceptualmente un equivalente de la Norma ASME americana. En la americana el alcance es de 16 bar, y en la europea es de 10 bar.

Esta Norma se denominó anteriormente DIN 24255.

Tal como en las ISO, éste estándar posee una Tabla (copiada abajo) en la cual, para cada tamaño de bomba se consigna: punto de trabajo nominal y dimensiones de las cotas del Plano de arriba.

10.6 – BOMBAS NFPA 20

La NFPA (National Fire Protection Association) es una organización fundada en USA en 1896, encargada de crear y mantener las normas y requisitos mínimos para la prevención contra incendio, capacitación, instalación y uso de medios de protección contra incendio, utilizados tanto por bomberos, como por el personal encargado de la seguridad. Es una Organización Internacional No lucrativa. Escribe y publica cientos de Normas de Protección Contra Incendios, incluido el Código Eléctrico Nacional NFPA 70, NEC. Incluye la NFPA-20, Norma para Instalación de Bombas Estacionarias para Protección Contra Incendios, Norma aceptada y adoptada en todo el mundo.

Las Bombas Contra Incendio están específicamente designadas y dedicadas exclusivamente a la protección contra el fuego. Las Bombas contra Incendio tienen la función de proveer la cantidad de agua necesaria a la presión requerida para protección contra el fuego de acuerdo a la clase del riesgo y al tamaño del edificio o instalación. Una vez en operación, el equipo contra incendio está destinado para operar hasta que el fuego haya sido extinguido y se debe parar manualmente o en caso extremo por auto destrucción. Las Bombas Contra Incendio que cumplen la Norma NFPA-20, son listadas por UL (Underwrites Laboratories) y aprobadas por FM (Factory Mutual).

UL – Underwrites Laboratories FM – Factory Mutual UL, es una consultoría de seguridad y certificación de empresas la cual ofrece servicios de certificaciones relacionadas con la seguridad, validación, pruebas, inspección, auditoría, asesoría y capacitación de servicios a una amplia gama de clientes, incluyendo a fabricantes, empresas minoristas, entes de regulación de normas, empresas de servicios y los consumidores. UL es una de varias empresas autorizadas para llevar a cabo pruebas de seguridad por la agencia federal estadounidense FM, es un líder internacional en el sector de servicios de pruebas y homologaciones realizados por entidades independientes. Se aseguran de que los productos y servicios de prevención de siniestros (destinados a ser utilizados en instalaciones comerciales e industriales) cumplan con los requisitos de las normas más exigentes en materia de calidad, integridad técnica y rendimiento.

CARACTERISTICAS DE LA BOMBA CONTRA INCENDIO:

- La bomba debe ser capaz de proporcionar hasta el 150% del caudal nominal.

- La bomba debe dar por lo menos el 65% de la presión nominal al 150% de la capacidad.

- La bomba debe tener la curva con el incremento de presión hacia el cierre y no exceder el 140% del valor nominal de presión en el cierre.

TIPOS Y CAPACIDADES BOMBAS HORIZONTALES:

- Capacidades : 250 GPM – 5000 GPM

- Presiones : 40 PSI – 450 PSI

- UL / FM – NFPA 20

- Disponibles Eléctricas y Diesel

- Fácil Mantenimiento

TIPOS Y CAPACIDADES BOMBAS VERTICALES:

- Capacidades : 250 GPM – 2500 GPM

- Presiones : 40 PSI – 200 PSI

- UL / FM – NFPA 20

- Disponible únicamente Eléctrica

- Fácil Mantenimiento

- Diseño vertical para ahorro de espacio

TIPOS Y CAPACIDADES BOMBAS VERTICALES EN LINEA:

- Capacidades : 50 GPM – 1500 GPM

- Presiones : 40 PSI – 160 PSI

- UL / FM – NFPA 20

- Disponible únicamente Eléctrica

- Fácil Mantenimiento

- Diseño vertical para ahorro de espacio

TIPOS Y CAPACIDADES BOMBAS VERTICALES DE TURBINA:

- Capacidades : 250 GPM – 4500 GPM

- Presiones : 40 PSI – 370 PSI

- UL / FM – NFPA 20

- Disponible Eléctrica y Diesel

- Especial para aplicaciones agua de mar

- Diseño vertical para ahorro de espacio

TIPOS DE UNIDAD MOTRIZ:

- MOTORES ELECTRICOS HORIZONTALES Y VERTICALES:

- Encerramientos: ODP (Prueba de goteo abierta: aplicaciones limpias, secas y de interior), TEFC Ventilador totalmente cerrado refrigerado: es el tipo más utilizado) o XP (A prueba de explosiones: para ubicaciones peligrosas, presencia de líquidos explosivos, gases, polvos, etc.)

- Voltajes: 208 V, 230 V, o 460V, Media Tensión

- Tipos de Arranque: Directo, Estrella/delta, Suave, etc

- B) MOTORES DIESEL

- Únicamente disposiciones horizontales

- Velocidades desde 1760 RPM a 3000 RPM

10.7 – BOMBAS ANSI/HI

El Mercado Mundial de bombas se compone por su tipo en 80 % cinéticas y 20 % positivas. Por su tamaño un 20 % con alturas y caudales mayores de 8,8 mca y 5 m3/h respectivamente. Además las primeras tienen características que las hacen especiales para poder seleccionarlas, tienen complejidades mayores que las de cavidad progresiva. Esta es la razón por la cual se les presta mayor atención en ésta Norma.

Por su aplicación, las bombas pueden ser domiciliarias, civiles, industriales, agropecuarias, otras. Las de mayor tamaño se encuentran en la industria y en ellas la diversidad de fluidos es muy grande.

Cuando las dificultades de bombeo (por características de fluido y condiciones operativas) tienen soluciones diversas, que dependen mucho del criterio de los responsables de la selección, se recurre a éstas Normas que facilitan el entendimiento entre el Comprador, el Usuario y el Fabricante.

La amplitud de aspectos considerados es muy grande y por ello enumeraremos algunos:

- En el Apartado 8 consideramos la viscosidad y sólidos en suspensión. Esta norma establece métodos de cálculo para establecer la variación de performance con relación al agua.

- En los casos extremos se llega a los fluidos abrasivos movidos con “slarry pumps”. Las pastas son diversas y entre las más complejas se encuentran las fibradas como la pulpa de papel.

La norma considera la variación de performance de las pastas y los métodos de cálculo de las pérdida de carga en cañerías según la viscosidad y la concentración, tamaño y peso específico del sólido.

- Considera un tema importante como el taponamiento por sedimentación, tanto en los lugares “muertos” de la bomba como en las cañerías.

- La pendiente de la cañería en la succión es considerada y diferenciada entre bombas aspirantes y bombas bajo carga. Criterios sobre la geometría del sistema de cañerías.

- Cálculo de la energía erosiva específica y criterios de fabricación de las bombas para dotar a la misma de una vida útil determinada.

- Criterios de instalación de la bomba para evitar esfuerzos (fuerzas y momentos) superiores a los que pueden soportar las boquillas según el fabricante. Anclaje de las cañerías en las proximidades de la bomba.

- Puesta en marcha de bombas que manejan pastas.

- Pozo de bombeo y solución de compromiso entre excesiva cantidad de arranques y paradas (calentamiento del motor) y el tiempo de residencia que favorece la precipitación.

- La recirculación de bajos caudales y el incremento del desgaste por abrasión.

- Causas de problemas de funcionamiento.

- Stocks de recambio previsto que coadyuvan a la preservación de bomba, sistema de cañerías, instrumentos.

- Manómetros para controlar la posible cavitación.

- Pruebas hidrostática, de rendimiento y de campo con pasta.

10.8 – BOMBAS SANITARIAS

Como en todos los casos de usos específicos, existen Normas para la fabricación y certificaciones que garantizan el cumplimiento.

Para las Bombas Sanitarias contamos con:

- Normas 3A: emitidas por Sanitary Standards Inc., con sede en EEUU y mundialmente reconocida por el alto grado de exigencia y estándares solicitados para recibir una de sus certificaciones. Dedicada principalmente a garantizar los materiales y procesos aplicados a equipos sanitarios para la industria de alimentos, bebidas, lácteos y farmacéuticos, dando certeza a la seguridad de grado alimenticio para el consumidor y la salud pública.

- Certificación EHEDG: es emitida por un grupo europeo de ingeniería y diseño higiénico. Tiene como objetivo garantizar los procesos, materiales, empaques y equipos ocupados en la generación de productos alimenticios, tanto en Europa como en gran parte del mundo. Creada de acuerdo a las normas de la legislación europea sobre procesos sanitarios, permite obtener una certificación bajo rigurosas investigaciones y peticiones a las empresas que recurren a ella.

Detallamos a continuación algunas de las consideraciones definidas en la norma 3A:

- Las superficies en contacto con el producto deben tener una terminación superficial N°4 y estar libres de imperfecciones como picaduras, deformaciones y grietas. (Ver rugosidad).

- Todas las superficies de unión, válvulas, tubos y equipos, en contacto con el producto deben ser fácilmente limpiables, su inspección debe ser rápida. Deben cumplir con el requisito de ser fácilmente desmontables.

- Todas las superficies en contacto con el producto deben evitar la acumulación de producto.

- Todos los ángulos internos en contacto con el producto, deben tener un radio mínimo de curvatura de 1,5 mm (1/16”).

- Todas las superficies que no están en contacto con el producto deben tener una terminación suave, libre de grietas y fácilmente limpiable.

RUGOSIDAD SUPERFICIAL

Definida como la media aritmética de los valores absolutos de las coordenadas de los puntos del perfil de rugosidad en relación a la Línea Media dentro de la longitud de medición.

Matemáticamente:

Ra – Rugosidad media aritmética: Conocido también como CLA (Center Line Average, de Inglaterra), AA (Aritmetical Average de U.S.A.) y hm (término usado por las normas IRAM).

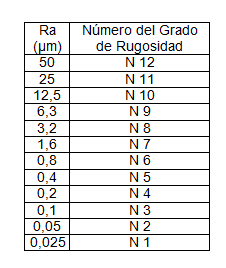

La norma DIN 4769, para una mayor facilidad de especificación y control, divide en grados los diferentes valores de Ra en mm como muestra la tabla, con rugosidad decreciente cuando descendemos.

A continuación se da una relación de equivalencias entre indicaciones a través de triángulos de acabado y valores de Ra y aplicaciones.

RELACION ENTRE INDICACIONES EN DISEÑO Y RUGOSIDAD SUPERFICIAL

Una rugosidad elevada hace que las bacterias queden adheridas a la superficie de inoxidable y por lo tanto dificulta la limpieza de las bombas, equipos, tuberías, etc.

Disponer de equipos con una baja rugosidad superficial interior será crucial para el propio funcionamiento del sistema de limpieza CIP (ver abajo). Unas rugosidades altas además de dificultar la limpieza, aumentarán el consumo de agua y de productos de limpieza, incrementarán el gasto energético de la fábrica en producir calor para el uso de los productos con los que tratamos las superficies e incrementará el gasto de bombas y equipos auxiliares de recirculación.

Al requerir una Bomba Sanitaria es muy importante especificar tanto la rugosidad Ra interior como la forma correcta de limpieza (de nada serviría comprar un equipo con un acabado Ra < 0,8 µm si después limpiamos con un estropajo muy abrasivo). Las normas indican para este servicio hasta un Ra < 0,2 µm; en la práctica suele requerirse Ra < 0,8 µm.

LIMPIEZA CIP

Denominada así por las iniciales en inglés (Clean – In – Place / limpieza en el lugar). Se efectúa con un sistema diseñado para lavar y desinfectar automáticamente bombas, tanques, equipamientos y cañerías, sin desarmado o desmontaje de equipamiento.

Los tanques se limpian por rociado, las bombas, intercambiadores de placas y cañerías por circulación a velocidad adecuada. El/los fluido/s limpiador/es se recirculan, es decir que los agentes químicos se utilizan más de una vez. El prelavado y los enjuagues son de un solo paso. Los ciclos se repiten y estandarizan, permitiendo utilizar automatización para la operación. Todo el sistema se construye de acero inoxidable (generalmente AISI 316 – 316L).

Esto ahorra energía, insumos, tiempo y mano de obra.